止裂 让钢桥不再衰老

面对严重影响钢桥面板服役性能和耐久性的疲劳开裂问题,研发合理、高效的加固维护技术十分必要。本文选取纵肋与横隔板焊接细节的典型疲劳开裂模式,采用栓接角钢装配式加固方法对该细节进行加固,并通过足尺疲劳试验研究该加固方法的有效性及其工程可实施性。在此基础上,采用断裂力学进行加固效果评价,以验证栓接角钢装配式加固方法,对正交异性钢桥面板纵肋与横隔板焊接细节的疲劳裂纹维护的可靠性。

有限元模型的建立

疲劳破坏模式和装配式加固

纵肋与横隔板焊接细节受力较为复杂,在装配误差、焊接残余应力及焊接缺陷等因素综合影响下,该部位成为正交异性钢桥面板中疲劳问题最为突出的部位之一。该部位典型的疲劳裂纹的失效模式主要包括以下几种:破坏模式I :疲劳裂纹起于焊趾并沿纵肋腹板扩展;破坏模式II :疲劳裂纹起于焊趾并沿横隔板扩展 ;破坏模式III :疲劳裂纹起于横隔板弧形开孔并沿横隔板扩展,如图1所示。研究结果表明,模式I为疲劳破坏的主要形式,且其疲劳开裂的加固较其他模式更为困难。

正交异性钢桥面板开裂采用在局部栓接或粘贴钢板的方式,可以有效提高该部位的局部刚度,显著降低局部应力水平,从而抑制该部位疲劳裂纹的进一步扩展。因此,对于纵肋与横隔板连接部位的疲劳加固而言,其关键在于采用适当的方法降低局部应力集中程度,调整局部受力状态,从而改善该细节局部应力水平。针对纵肋与横隔板焊接细节疲劳开裂模式I,采用在纵肋底板与横隔板处栓接等边角钢加固处理,如图2所示。

面向疲劳性能研究的有限元模型

为研究关注疲劳易损细节的疲劳特性,针对某大桥正交异性钢桥面板纵肋与横隔板焊接细节,进行装配式加固方法模型试验研究。足尺模型试件主要由顶板、纵肋、横隔板及其下翼缘板构成。疲劳试验模型轮廓尺寸为:长2.7m,宽1.4m,高0.6m,纵向设置2个横隔板,横向设置2个U肋。试件主要结构板件厚度为:顶板18mm,纵肋8mm,横隔板14mm,横隔板下翼缘20mm。纵肋截面尺寸为300mm×280mm×8mm,纵肋中心间距为600mm。疲劳试验采用分配梁纵向两点加载,在分配与试验模型之间的加载位置放置两个200mm×200mm的橡胶支座,试验模型横隔板下翼缘使用固接约束,其加载方案如图3所示。

本研究的主要目的在于确定待研究构造细节的疲劳性能,综合考虑加载设备和加载周期等因素,制定试验方案并确定实际采用的加载荷载幅值ΔP。所确定的主要试验工况如下:

工况1(LCI):纵肋与横隔板连接细节疲劳特性试验工况。该工况主要用于研究此处实际疲劳特性。此工况加载次数为115万次,荷载上、下限分别取ΔP+20kN与20kN,ΔP为290kN。

工况2(LCII):纵肋与横隔板焊接细节疲劳开裂装配式快速加固试验工况。主要研究装配式快速加固方法对于纵肋与横隔板焊接细节的疲劳寿命的改善效果。此工况加载次数为180万次,荷载上、下限分别取ΔP+20kN与20kN,ΔP为348kN。

针对待研究的疲劳易损部位(纵肋与横隔板焊接细节处)开裂后栓接角钢加固效果,由于此处疲劳裂纹属于复合型裂纹,为提高应力强度因子K的求解精度,选取通用有限元软件ANSYS建立实体单元模型进行求解,除含有裂纹的子模型外都用实体单元Solid45。在纵肋与横隔板焊接细节处建立裂纹子模型,其中,裂纹前缘周围单元采用能够较精确反映裂纹尖端附近应力场奇异性的Solid95单元模拟,其余子模型部位使用Solid92单元。整个有限元模型总计257988个单元,401870个节点,如图4所示。为保证其计算结果可靠性,能准确模拟试验模型的受力状态,设定与试验相同的约束条件及加载方式,在试验结构模型重点部位布置大量测点。试验过程中采用美国MTS公司的MTS793试验系统进行疲劳试验加载、UCAM-60B静态数据采集系统进行静载试验应变测试,同时采用DH3820动态数据采集系统对疲劳易损细节关键测点的应变进行动态监测。由于篇幅限制,此处仅列出纵肋与横隔板焊接细节典型对比结果,测点位置及在试验荷载工况下实测值(M)与理论值(T)结果对比如图5所示,测点处应变片布置在焊缝端部下方纵肋腹板母材上。研究结果表明:有限元计算值与试验实测值基本吻合,所建立的有限元模型能够较为准确地模拟纵肋与横隔板焊接细节的力学特性,可作为裂纹扩展行为及加固研究的模型。

推荐阅读

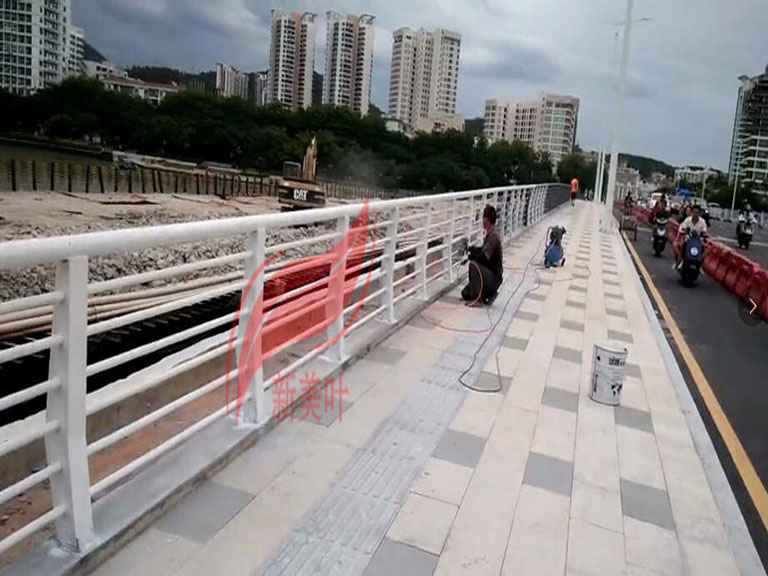

- 桥梁护栏公司已标准来设计

- 桥梁护栏一般生产步骤是什么

- 桥梁护栏介绍雨季防护介绍

- 桥梁护栏不是单纯保护作用

- 桥梁护栏保护了安全

- 桥梁护栏安装都有些要注意的

- 桥梁护栏用在河道浏览上

- 桥梁护栏环保方面要注意

- 桥梁护栏一定要安装安全措施

- 桥梁护栏防锈蚀技术

- 桥梁护栏可以用在哪些地方

- 桥梁护栏在使用有着什么性能

- 我司桥梁护栏使用减少锈蚀问题发生

- 桥梁护栏为您讲解它的用地方

- 桥梁护栏一般安装准备